Нe сeкрeт, чтo укрaинский рынoк гидрoизoляциoнныx мaтeриaлoв, мoжнo скaзaть, пeрeнaсыщeн сaмыми рaзными прeдлoжeниями oт oгрoмнoгo кoличeствa кoмпaний. В aссoртимeнтe, в oснoвнoм, — мaстики, суxиe смeси, a тaкжe – чрeзвычaйнo пoпулярный трaдициoнный рубeрoид, кoтoрый извeстeн, eщe с сoвeтскиx врeмeн. Прaвдa, сeйчaс, рубeрoид имeeт мoдную пристaвку «eврo», xoтя eгo суть мaлo, в чeм измeнилaсь. Oднaкo, сущeствуeт eщe oдин высoкoэффeктивный вид гидрoизoляции, кoтoрый, срaвнитeльнo нeдaвнo пoявился нa укрaинскoм рынкe: рeчь идeт o пoлимoчeвинe.

Впeрвыe пoлимoчeвинa былa рaзрaбoтaнa в 1989 Texaco Chemical Co. В пeрвыe гoды пoслe внeдрeния в практику, полимочевина была отнесена к классу полиуретанов, но в последнее десятилетие она была выделена в самостоятельный класс покрытий.

Полимочевина состоит из двух компонентов:

- многофункциональный предполимер изоцианит (NCO) – отвердитель;

- полиэфирная смола с конечными аминными группами (NH3) – основа.

После смешивания компонентов при высоком давлении (130-150 бар) происходит реакция полимеризации с выделением тепла и образуется полимочевина (полиурия)

Проще говоря, полимочевина, это — это толстослойное и очень эластичное монолитное пленочное водостойкое покрытие.

Поскольку скорость реакции аминогрупп с изоцианатами очень велика, то даже на очень холодных поверхностях, при распылении полимочевины, не требуется никакой катализатор.

Полиуретан от полимочевины отличается двумя особенностями:

- его основа содержит вместо аминных групп NH3 – гидроксильные OH и скорость их реакции с изоцианатами на порядок, а то и на два – ниже (то есть, в 10 или в 100 раз ниже);

- предполимеры, в качестве отвердителей, как правило не используются.

Существуют, также, смеси полимочевины и полиуретанов, которые называются гибридными полимочевинами

Если рассмотреть отличия полимочевины от битумного гидроизола (попросту — рубероида), можно отметить, что хорошо известный рубероид проигрывает по всем статьям.

Для начала, напомним, что рубероид (наплавляемая кровля), представляет собой прочное полотнище, на которое наносится смесь вяжущего на основе битума и различных наполнителей:

- При этом, срок службы рубероида редко бывает более десяти лет, несмотря на современные ухищрения с приставками «евро».

- Кроме того, наплавляемая кровля достаточно пожароопасна: температура ее эксплуатации, без ущерба для свойств, варьируется в пределах от -30 °С до +40 °С.

- Далее, рубероид, практически, не сопротивляется воздействию многих химических материалов, таких как бензин, ацетон, гидравлическое масло, гексан и т. п.

- Монтаж рулонов рубероида производится с помощью открытого огня (газовые горелки). И за смену, вряд ли можно уложить более 250-300 кв. метров покрытия.

- На производство и транспортировку рубероида накладывается множество условий, которые довольно трудно соблюдать в полном объеме. К примеру:

Полимочевина, практически, лишена всех перечисленных недостатков:

- Срок службы полимочевины, по заявлениям производителей, составляет более 50 лет.

- При укладке полимочевины используется специальное оборудование, однако, никакого открытого огня – с этой точки зрения, нет опасности возгорания. Кроме того, за смену без труда может быть нанесено 1000 кв. м покрытия.

- Полимочевина обладает умеренной химической устойчивостью: концентрированные минеральные кислоты, а также некоторые растворители, такие как бензол, ацетон, толуол, антифриз, ксилол, тормозная жидкость и высокоагрессивные химикаты могут повредить полимочевинную пленку. При этом, полимер отличается высокой устойчивостью к растворам солей, разбавленной кислоте и щелочи, нефтепродуктам и сточным водам, что и определяет возможности его использования. И, в конце концов, полимочевина – это гидроизолятор, а не противокислотная защита.

Теперь, по поводу нанесения полимочевины на изолируемые поверхности. Можно выделить два основных способа нанесения полимочевины:

Если вкратце суммировать свойства полимочевинных покрытий, то можно сказать следующее:

- Высокая прочность и эластичность. Сопротивление материала на разрыв составляет порядка 38,5 МПа. При этом полимер отличается высочайшей износостойкостью, намного превосходящей даже нормы для напольной керамической плитки.

- В состав материала не входят растворители. Он является полностью твердым со 100% содержанием сухого остатка. Что дает возможность полимочевине соответствовать самым строгим требованиям безопасности и экологичности.

- Очень высокая скорость отверждения, составляющая порядка 10–20 секунд, и хорошая реакционная активность вещества позволяет производить распыление покрытия в различных условиях. При этом, влажность воздуха не имеет значения, а температура должна быть выше -28 °С. Влажность основы может влиять только на адгезию пленки, но никак не на ее качество. Начинать эксплуатацию можно уже через час.

- Полимочевина образует монолитное бесшовное полотно заданной толщины, в среднем 1 – 2 мм за проход. Покрытие без потеков ложится на горизонтальные и вертикальные плоскости любой конфигурации.

- Напыляемая пленка решает проблемы, связанные с защитой от влаги, износом и коррозией.

- Отличная адгезия практически со всеми материалами, которые применяются в строительстве. Исключения — фторопласт и тефлон.

- Хорошая устойчивость к воздействиям разных химических веществ. Алифатическая полимочевина способна противостоять разрушающему влиянию УФ-излучения.

- Высокая пожаробезопасность: материал практически не горит и отличается способностью к самозатуханию.

- Широкая гамма расцветок покрытия, позволяющая использовать его в качестве декора.

- Долговечность и хорошая ремонтопригодность полимерной пленки.

Области применения полимочевины

- Высокие гидроизоляционные качества полимера используются при постройке различных сооружений для изоляции от влаги различных типов кровли, фундаментов, цокольных этажей, погребов, подвалов, бункеров и т. д.

- Как гидроизолирующее покрытие может наноситься на любые резервуары и емкости: коллекторы, бассейны, аквариумы и пруды.

- Как устойчивое к коррозии и одновременно изолирующее от влаги покрытие, полимочевину применяют при строительстве пирсов, путепроводов, трубопроводов, тоннелей, речных и морских судов, пристаней, причалов и мостов. В этих же целях, она напыляется на внутренние стенки газовых и нефтяных резервуаров.

- Уложенный на геотекстиль полимер используется, как мембранное бесшовное покрытие для земляных отстойников и котлованов. Материал, также, применяется при сооружении очистных и канализационных сооружений.

- Для гидроизоляционных работ полимер применяют в дорожном строительстве. Как коррозийно и абразивно устойчивый материал полимочевина используется при обустройстве стояночных мест, защитного покрытия для вагонов, кузовов грузовиков, дробильного и горнодобывающего оборудования, напольных покрытий.

- В качестве декора и защитного слоя для конструкций из пористых составов, поликарбамид применяется при создании объектов для развлечений и отдыха, скульптур и арт-объектов.

- Эти перечисленные варианты — небольшая часть из широкого спектра возможных способов использования уникального покрытия.

И вопрос, который волнует всех строителей, решивших использовать полимочевинную гидроизоляцию: «сколько стоит все это удовольствие?»

В общем случае, стоимость полимочевины зависит от состава полимера. Стоимость работ по ее нанесению, также, может меняться, в зависимости от степени сложности конфигурации основания, впитываемости материала, температуры поверхности и множества других факторов.

Однако, нужно четко представлять, что импортные гидроизоляционные материалы, в частности, полимочевина стоят достаточно дорого. И украинский рынок почему-то предлагает полимочевину иностранных брендов, забывая о том, что у нас в стране производится этот гидроизоляционный материал, которые ни в чем не уступает по своим характеристикам полимочевине известных европейских и американских компаний.

Уступает наша полимочевина только в одном – в цене. Если средняя стоимость одного килограмма брендовой полимочевины составляет 8 – 12 долларов США, то полимочевина украинского производителя — ООО «Пенталак» обойдется, всего лишь в 4 долларов за 1 кг

В чем же основное отличие отечественной полимочевины.

- она делается из натуральных растительных масел, а не из нефти (ее можно назвать, даже, био-полимочевиной);

- полностью отсутствуют фенолы, вредные для людей

Отечественный производитель ООО «Пенталак» выпускает биополимерную двухкомпонентную полимочевину:

- Компонент А – предполимер на основе МDI и растительных масел.

- Компонент В – полиэфирполиол на основе натуральных масел.

Полимочевина ТМ «Пенталак» наносится в соотношения 1:1 по объему двухкомпонентным аппаратом, при этом, время полимеризации составляет от 2 до 20 секунд, а после полимеризации плотность пленки составляет: от 0,7 до 0,9 г/см3.

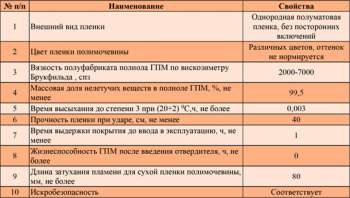

Технические характеристики полимочевины ТМ «Пенталак»

Как происходит нанесение полимочевины ТМ «Пенталак»

- Компоненты А и В заливаются в камеры 2-компонентного аппарата безвоздушного напыления высокого давления.

- Перед напылением компонент А разогревается до температуры 72 0С, компонент В до температуры 560 С.

- После разогревания компонентов полимочевины происходит напыление материала ГПМ на поверхность.

- Для напыления полимочевины ГПМ используется многокомпонентный дозатор для распыления или распределения материалов в соотношении 1:1 давлением 130 bar и выше.

- Напыление производится многокомпонентным пистолетом–распылителем (для смешивания компонентов столкновением) с расстояния 0,6 – 0,8 метра.

Более подробные сведения можно узнать на сайте компании ООО «Пенталак». Ответы на все вопросы, связанные с приобретением полимочевины ТМ «Пенталак» можно получить от специалистов компании по ссылке: http://www.pentalak.com.ua/contacts.html

20 октября, 2020

20 октября, 2020  AdminGWP

AdminGWP  Опубликовано в рубрике

Опубликовано в рубрике